轻金属合金表面腐蚀?是时候穿上这套“盔甲”了!

原创 赵子聪

低能耗微弧氧化技术

以镁、铝、钛合金为代表的轻金属合金在航空、航天、新能源汽车等领域有着广泛的应用。因其具有较高的比强度和比刚度以及优良的物理性能,还具有易切削、加工成本低和易于回收等优点,是制备轻型结构件的节能环保型材料。但是性能优良的轻金属合金也存在着一些缺点,其表面硬度低,耐磨性差,在恶劣环境中耐腐蚀性差,这些特点限制了轻金属合金的应用,也正是因为如此,对其进行表面改性,给轻金属穿上一层铠甲意义重大!

微弧氧化处理的工件

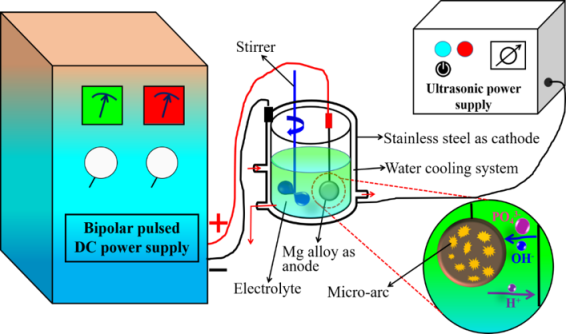

表面改性的方法有很多,北京石油化工学院的团队主要研究的是微弧氧化技术,微弧氧化就是将铝镁钛合金放入特定的电解液中,通过外加直流电源作用,使其表面产生微弧放电现象,利用微弧区瞬间高温高压作用,在轻金属表面原位生长陶瓷层。

主要分为阳极氧化、火花放电、微弧放电和弧光放电四个阶段:

微弧氧化处理的工件

首先,阳极发生吸氧反应而使大量气泡聚集在表面,在基体表面形成了一层薄而透明的气膜(介电薄膜),且电压显著增加,导致气泡空间电离进而形成等离子体气泡。

在第二阶段,工作电压仍呈线性增长,但与第一阶段相比增加缓慢。由于工作电压超过了氧化膜的介电击穿电压,故此时可以观察到整个金属表面均出现了小的白色放电火花,并且阳极区会发出稳定的嘶嘶声响。这是由于电压持续升高,产生了许多寿命较短的超小等离子体放电,进而导致膜层击穿在击穿电压的作用下,在生成氧化膜层中形成了放电通道。

最后两个阶段以不同的火花放电尺寸和强度同时发生,使膜层沉积生长。电解液中大量的氧负离子会吸入到被击穿的孔洞中,使其在这里与金属阳离子结合而发生氧化还原反应,熔融的物质会沿着放电通道不断地喷出表面,接触较冷的电解液后迅速凝固,反复烧结使金属氧化物不断生长,在样品表面形成微米级大小的孔隙,呈现出“火山喷射状”的表面形貌。

我们可以这样理解微弧氧化过程:置于微弧氧化电解液中的轻金属合金在通电情况下有着别样的吸引力,吸引了溶液中的氧气,在表面形成了一层气膜。随着电压的升高,膜层被击穿,产生了放电通道。电解液中大量的氧负离子会吸入到放电通道中,到达基体表面与金属阳离子结合而发生氧化还原反应,熔融的物质会沿着放电通道不断地喷出表面,接触较冷的电解液后迅速凝固,随着持续击穿、冷却的进行,膜层逐渐增厚,最终形成坚硬耐磨的微弧氧化膜层。

但微弧氧化技术在实际生产中,依然存在缺点:一是能耗高,常规MAO技术的工作电压在400V以上,电力消耗巨大。需要铺设专线,使用专门的微弧氧化电源。二是不环保,常规电解液体系中含Cr、V、P等对环境有害元素。

针对以上问题,第二十二届北京青年学术演讲比赛中的选手,来自北京石油化工学院的赵子聪(北京腐蚀与防护学会推荐)与团队研发了一种低能耗微弧氧化技术。首先对电解液进行优化,用硼酸盐代替不环保的铬酸盐、磷酸盐等。通过不断改变电解液成分配比,使能耗降低,同时,在电解液中添加石墨烯。石墨烯的加入使电解液电导率上升,膜层击穿电压下降,从而进一步降低能耗。

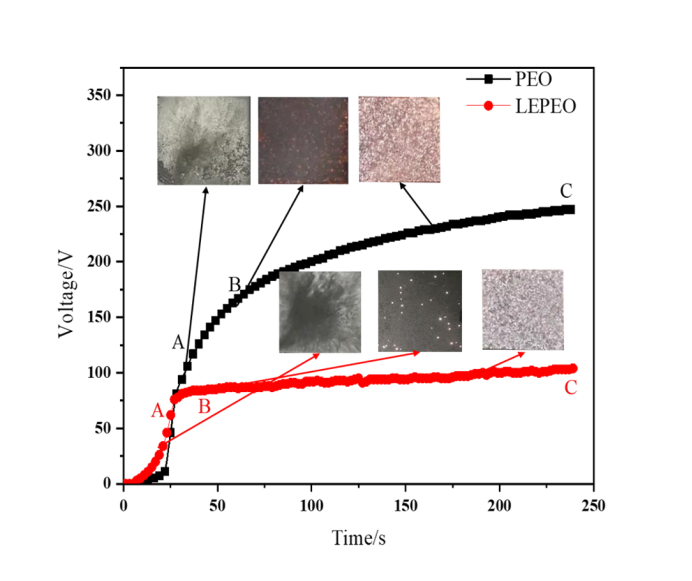

下图为微弧氧化过程的“电压-时间”曲线,黑线代表常规微弧氧化技术,蓝线代表低能耗。可以看出,我们将工作电压从400V降低到了100V以下,约降低50.34%能耗。

微弧氧化过程电压-时间曲线

团队制备的膜层具有国家有色金属及电子材料分析测试中心给出的物相、盐雾试验、电化学分析等测试报告,报告结果显示,团队的膜层具有表面平整、耐蚀、耐磨性能良好等特点。

目前,团队的技术已经在某公司的实际生产过程中投入使用,为他们增加了10%的利润。对汽车、机床等轻金属零部件进行微弧氧化处理经检测,其表面硬度及耐磨耐蚀性均显著提升。对钛合金骨钉及接骨板进行改性后其表面具有优异的耐磨耐蚀性、生物相容性及较高的骨组织整合速率。

点击下方视频观看选手精彩演讲